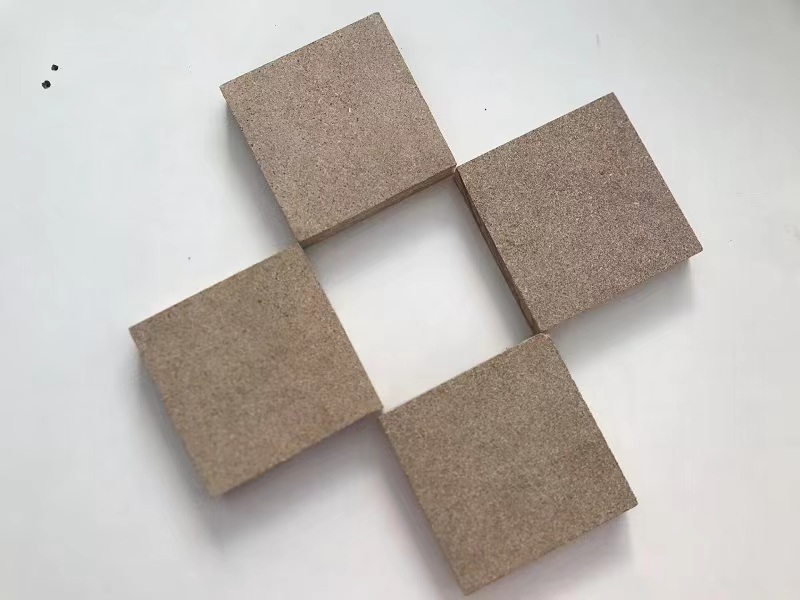

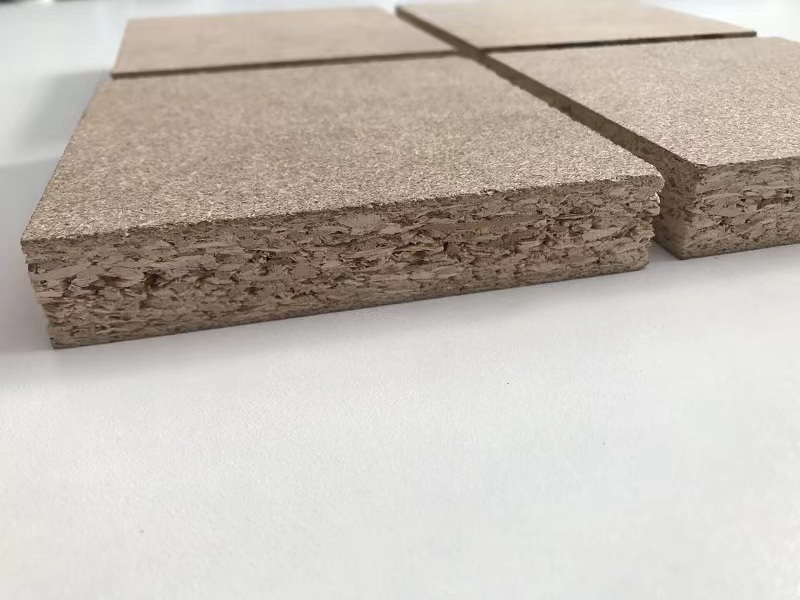

İnşaat için Yonga Levha

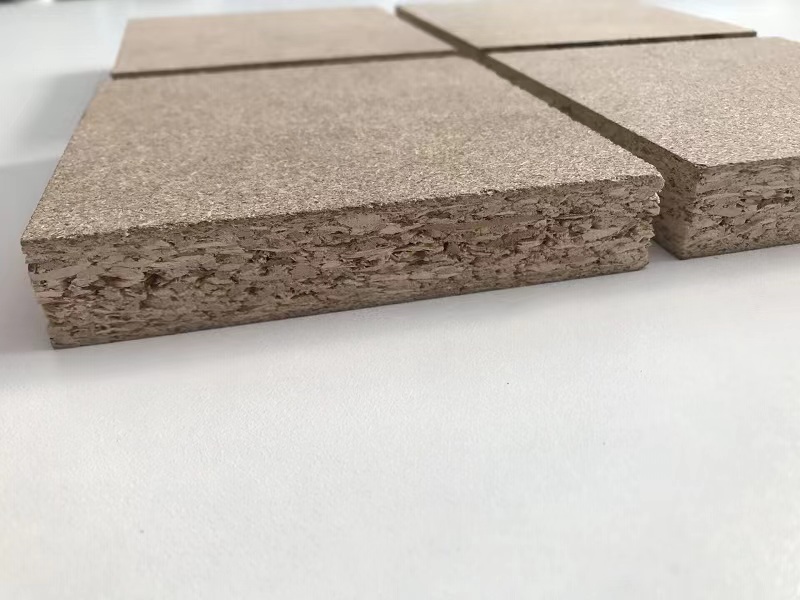

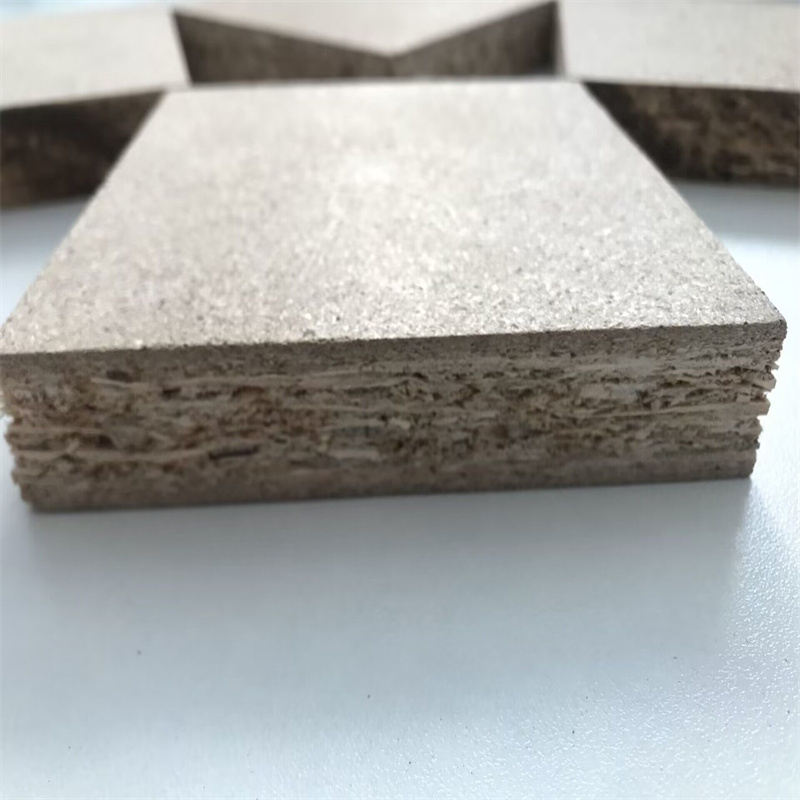

Yonga levha yapımında kullanılan hammaddeler arasında ahşap veya ağaç lifli malzemeler, yapıştırıcılar ve katkı maddeleri bulunur. İlki, levhanın kuru ağırlığının %90'ından fazlasını oluşturur. Odun hammaddeleri çoğunlukla ormanlık alanda kesilen ağaçlardan, küçük çaplı ağaçlardan (çapı genellikle 8 cm'den küçük), ağaç kesme artıklarından ve ağaç işleme artıklarından alınır. Pul, şerit, iğne ve granül haline getirilmiş talaş, talaş, ağaç lifi, talaş vb. Ek olarak, bitki sapları ve tohum kabukları gibi ahşap olmayan malzemeler de, genellikle kenevir samanı ve küspe yonga levha gibi kullanılan malzemelerden sonra adlandırılan levhalar haline getirilebilir.

Yonga levha üretim yöntemleri, farklı levha şekillendirme ve sıcak presleme proses ekipmanlarına göre aralıklı üretimin düz presleme yöntemi, sürekli üretimin ekstrüzyon yöntemi ve haddeleme yöntemine ayrılır.

Fiili üretimde ağırlıklı olarak düz presleme yöntemi kullanılmaktadır. Sıcak presleme, levhadaki yapıştırıcıyı katılaştırmak ve gevşek levhayı basınç uygulandıktan sonra belirli kalınlıkta bir levha halinde konsolide etmek için kullanılan yonga levha üretiminde kilit bir süreçtir.

Süreç gereksinimleri:

① uygun nem içeriği. Yüzey nem içeriği %18~20 olduğunda, eğilme mukavemetini, çekme mukavemetini ve yüzey kaplamasını geliştirmek ve basınç tahliyesi sırasında kütüğün kabarcıklanma ve tabakalara ayrılma olasılığını azaltmak faydalıdır. Uygun düzlem gerilme mukavemetini korumak için çekirdek katmanın nem içeriği, yüzey katmanınınkinden daha düşük olmalıdır.

② Uygun sıcak presleme basıncı. Basınç, talaşlar arasındaki temas alanını, levhanın kalınlık sapmasını ve talaşlar arasındaki kauçuk transfer derecesini etkileyebilir. Ürünün farklı yoğunluk gereksinimlerine göre sıcak pres basıncı genellikle 1.2~1.4 MPa'dır.

③ Uygun sıcaklık. Çok yüksek sıcaklık, yalnızca üre formaldehit reçinesinin ayrışmasına neden olmakla kalmaz, aynı zamanda sıcaklık yükseldiğinde kütüğün kısmen erken katılaşmasına neden olarak atık ürünlere neden olur. ④ Uygun basınçlandırma süresi. Süre çok kısa ise, orta reçine tam olarak kürlenemez, bitmiş ürünün kalınlık yönündeki elastik toparlanması artar ve düzlem çekme mukavemeti önemli ölçüde azalır. Sıcak preslenmiş sunta, nem içeriğinin dengeli bir duruma ulaşması için bir nemlendirme işleminden ve ardından testere, zımparalama ve paketleme denetiminden geçecektir. Ancak basınç tahliyesinden sonra sıcak istiflemeye izin verilmez, aksi takdirde plakaların kırılganlığı artacaktır. Kalıplama teknolojisi, ürünleri tek bir işlemde şekillendirme teknolojisini ifade eder. 3 olgun süreç vardır. Sıcak kalıp yöntemi, daha az veya hiç tutkal kullanabilir ve kapalı sıcak kalıpta lignin akışını aktive ederek yapıştırma rolünü oynayabilir. Bununla birlikte, büyük ısı tüketimine ve düşük üretkenliğe sahip olan ve yavaş yavaş ortadan kaldırılan soğutma ve kalıptan çıkarma gerektirir. Kutu şekillendirme yöntemi, ambalaj kutuları üretmek için kullanılan, ürünleri aynı anda basınçlandırmak ve preslemek için özel bir pres kullanmaktır. Sıcak presleme yöntemi ağırlıklı olarak mobilya aksesuarları, iç dekorasyon aksesuarları, palet ve diğer ürünlerin imalatında kullanılmaktadır.

Yapıştırıcı esas olarak üre formaldehit reçinesidir ve ürünlerin yüzeyi, tek seferlik kalıplama için kaplama veya reçine emdirilmiş kağıt ile kaplanmıştır. Ek olarak, rölyef desenleri yapmak için sıcak presleme olmaksızın yapılmış yonga levhanın veya şekillendirilmiş levhanın yüzeyini basınçlandırmak için bir şablon kullanan bir düzlem kalıp presleme yöntemi de vardır.